随着AIAG与VDA在2019年联合发布FMEA第五版手册,这一核心质量工具经历了自诞生以来最深刻的一次范式变革。它彻底摒弃了旧版(第四版)相对线性的“填表”模式,转而构建了一套基于七步法的结构化分析框架,旨在通过更精确、关联和完整的技术风险记录,实现真正的事前预防

第五版PFMEA最大的变化是从一个静态的、表格填写的任务,转变为动态的、结构化的风险分析过程。它强调在产品/过程开发阶段早期,通过跨功能团队的协作,系统性地识别、评估和预防潜在失效,确保产品安全和顾客满意。

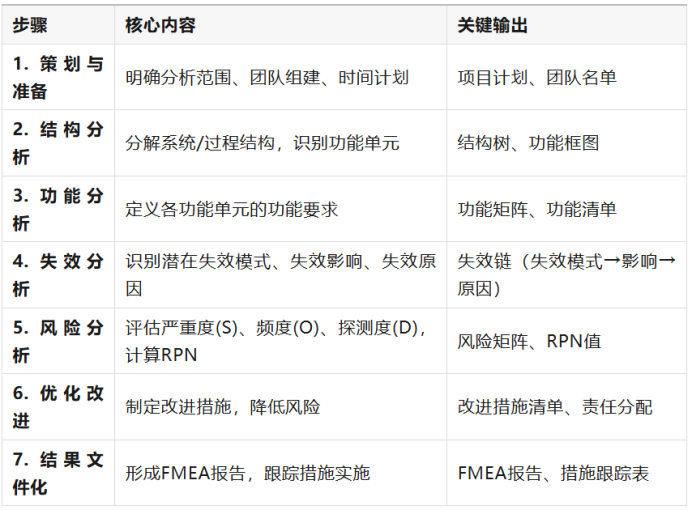

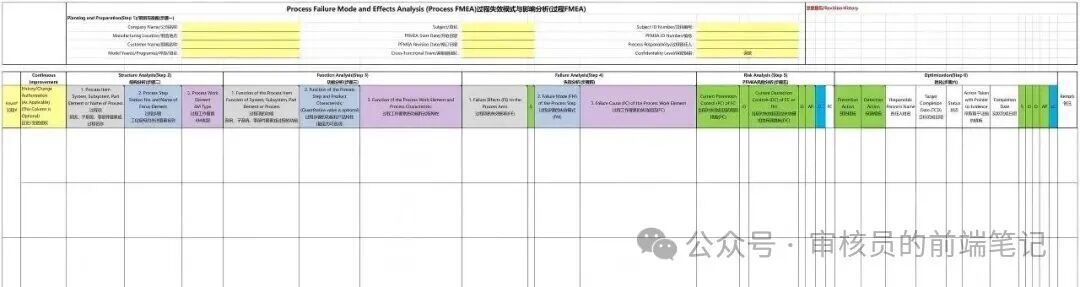

其核心流程被总结为 “七步法” ,这是一个逻辑严密、环环相扣的风险分析路径。

一、七步法详解(PFMEA的核心框架)

第一步:策划与准备

关键输出:项目计划(5T):目的 (Purpose)、时间 (Timing)、团队 (Team)、任务 (Tasks)、工具 (Tools)。

内容:明确PFMEA的分析范围(例如,是分析一个新工厂的产线,还是一个现有过程的变更),组建跨部门团队(设计、工艺、质量、生产、供应商等),并制定详细的计划。这是成功的基础。

第二步:结构分析

关键输出:过程流程图、结构树/框图。

内容:系统地分解制造过程。从宏观的“过程项目”(如“车门装配线”)分解到“过程步骤”(如“安装门铰链”),再分解到“过程要素”(4M:人、机、料、法)。

目的:清晰地展示过程的所有元素及其层级关系,确保分析范围全覆盖,无遗漏。

第三步:功能分析

关键输出:功能网、功能矩阵。

内容:为第二步识别的每一个“过程项目”、“过程步骤”和“过程要素”定义其“功能”和要求。“功能”描述了它“应该做什么”。此步骤将“结构”与“功能”联系起来。

目的:确保团队对每个元素的预期目标有统一的理解,为后续识别“失效”(功能不能实现)做好准备。

第四步:失效分析

关键输出:失效链网(失效模式 -> 失效影响 -> 失效原因)、失效矩阵。

内容:

失效模式 (Failure Mode):功能如何丧失?(如:“铰链安装螺栓扭矩不足”)

失效影响 (Effect):失效模式对内部/外部顾客的影响是什么?(如:“车门下垂”、“异响”、“顾客抱怨”)

失效原因 (Cause):为什么会发生失效?(如:“扭矩枪未校准”、“操作工漏操作”)

目的:系统地推演出所有可能的失效链,建立失效之间的逻辑关系。

第五步:风险分析

关键输出:带有风险优先顺序的行动优先级 (AP)。

内容:对每个“失效原因->失效模式->失效影响”链进行风险评估。

严重度 (S):评估最终失效影响对顾客的严重程度(1-10分)。

频度 (O):评估失效原因发生的可能性(1-10分)。

探测度 (D):评估现行过程控制 (预防和探测) 在失效原因发生或失效模式流出到下一工序/顾客前被发现的可能性(1-10分)。

行动优先级 (Action Priority, AP):这是第五版最重要的变化之一! 取代了传统的风险顺序数(RPN=S×O×D)。新版使用 “高中低”(H/M/L) 的评级来推荐行动优先级。AP的判定基于S、O、D的组合查表得出,更直接地指导资源分配。

第六步:优化

关键输出:降低风险的行动、责任及完成日期、以及行动后的重新评分。

内容:针对被评定为高优先级(AP-H)和中优先级(AP-M)的项目,团队必须制定并实施优化措施。措施分为两类:

预防措施:降低失效原因发生的频度(O)。

探测/改进措施:提高探测失效原因或失效模式的能力(降低D)。

措施实施后,需要重新评估S、O、D和AP,以验证风险是否已降低到可接受水平。

第七步:结果文件化

关键输出:完成的PFMEA报告、向管理层和客户的沟通总结。

内容:总结整个分析和优化过程,记录结论,并将重要的风险和信息向管理层及其他相关方(如下游工序、客户)沟通。PFMEA成为一个“活文档”,为后续生产和持续改进提供输入。

二、第五版PFMEA的主要亮点与优势

结构化方法(七步法):提供了清晰、标准的分析路径,确保了分析的完整性和一致性。

聚焦预防:更强调在失效发生前进行预防(例如通过防错、过程设计),而非仅仅依赖事后探测。

行动优先级 (AP):避免了传统RPN(如阈值设定、过分关注高分项)的滥用,更直观地指导改进资源的投入。

跨部门团队协作:每一步都强调需要相关领域的专家参与,汇集集体智慧。

软件支持的需求:由于分析过程结构化、关联性强,使用专门的FMEA软件工具能极大地提高效率和一致性。

三、总结

第五版PFMEA不是一个简单的表格更新,而是一次方法论的根本性变革。它要求企业转变思维:

从 “完成任务” 到 “风险管理过程”。

从 “个人经验填写” 到 “团队结构化分析”。

从 “追求RPN降低” 到 “基于AP的系统化改进”。

这套方法旨在更早、更系统地预防缺陷,降低内部和外部失效成本,最终增强产品和过程的稳健性。

文章来源于网络,版权归原作者所有,侵删。