1.FMEA : Failure Mode & Effect Analysis潛在失效模式與效應分析

2.本質:

(1) 工程分析;

(2) 利用表格進行工程分析;

(3) 可靠性分析技術 ;

(4) 系統化工程設計輔助工具;

3.目的: 防患於未然

在設計階段早期發現問題

在設計階段及早謀求解決措施

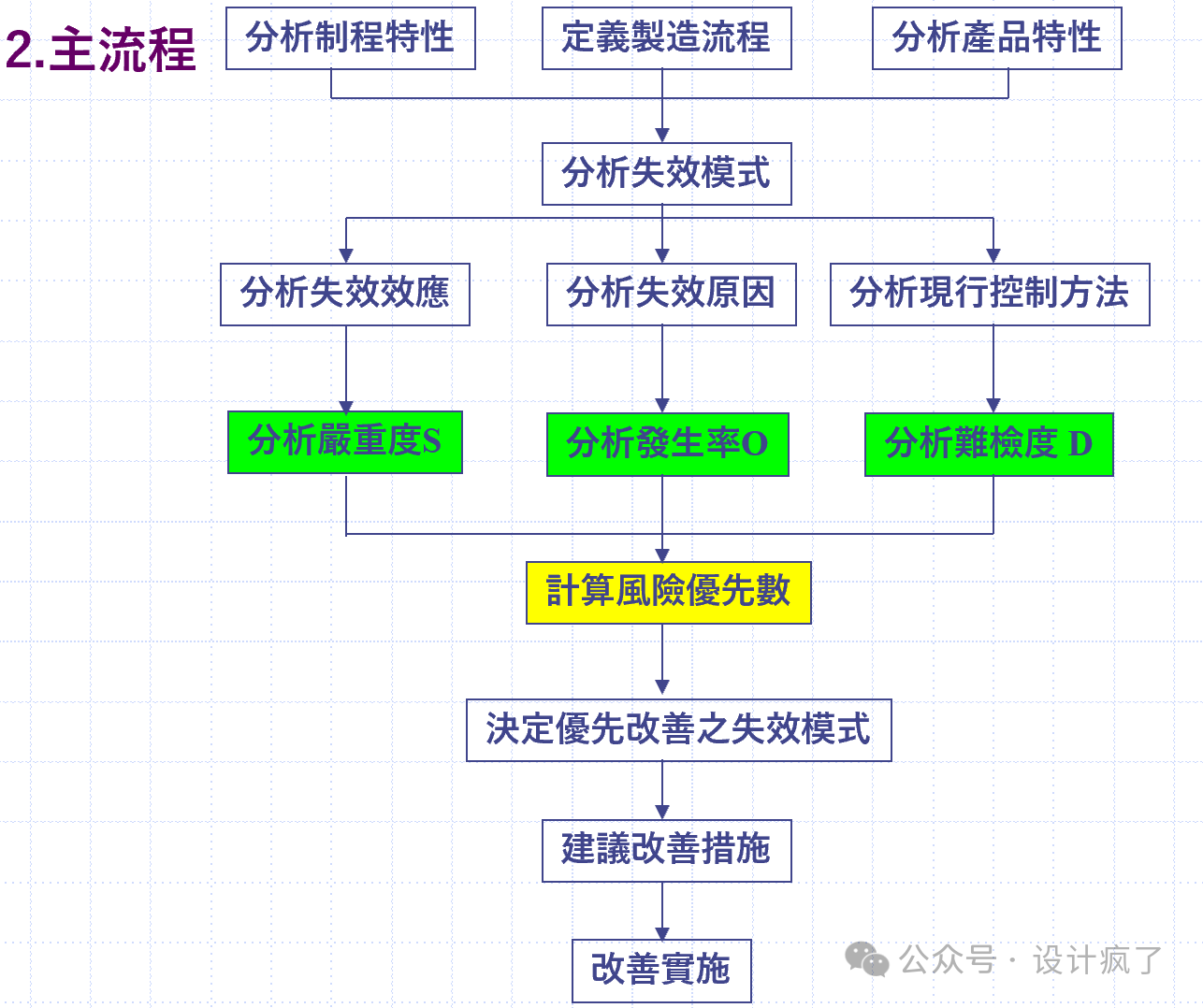

二、流程:

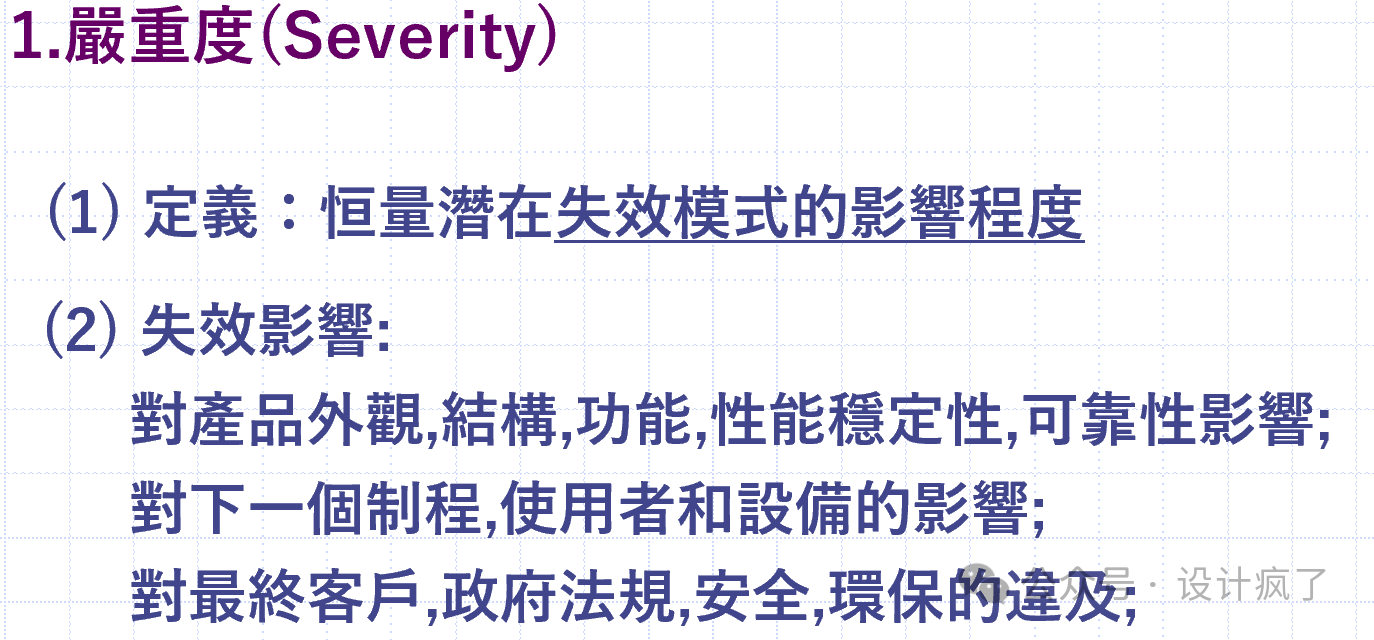

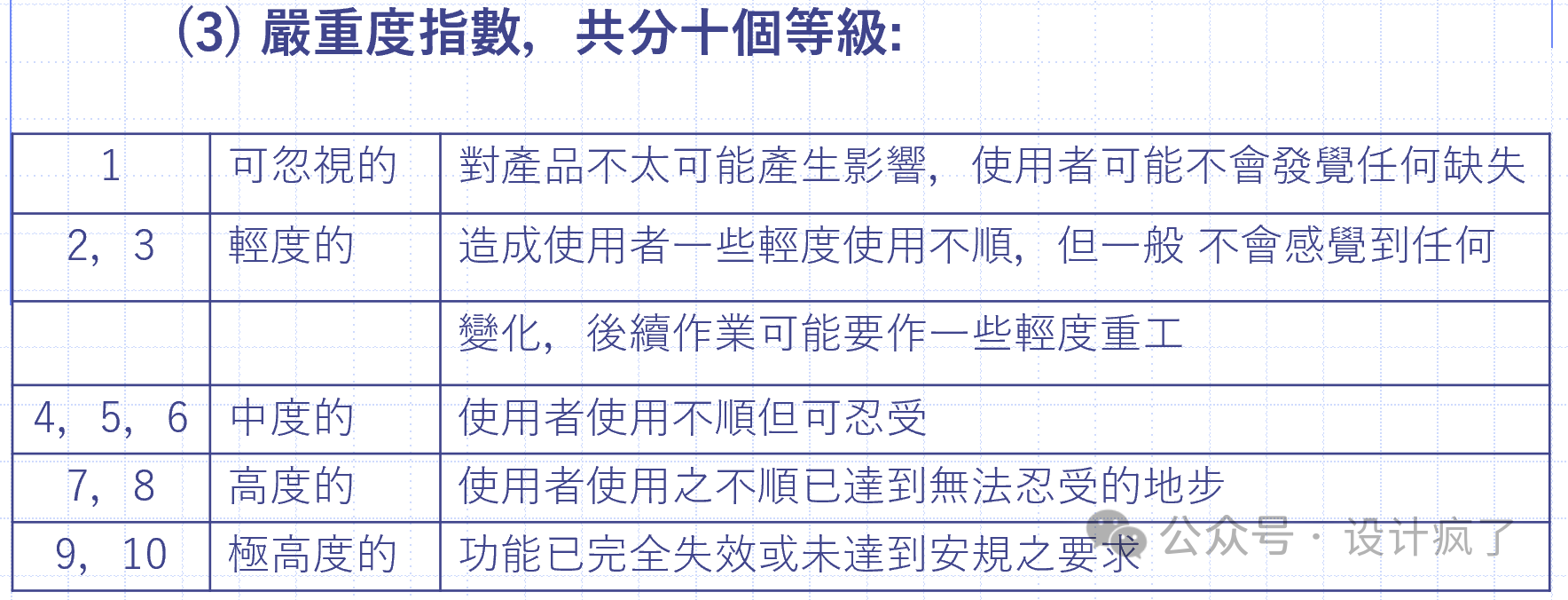

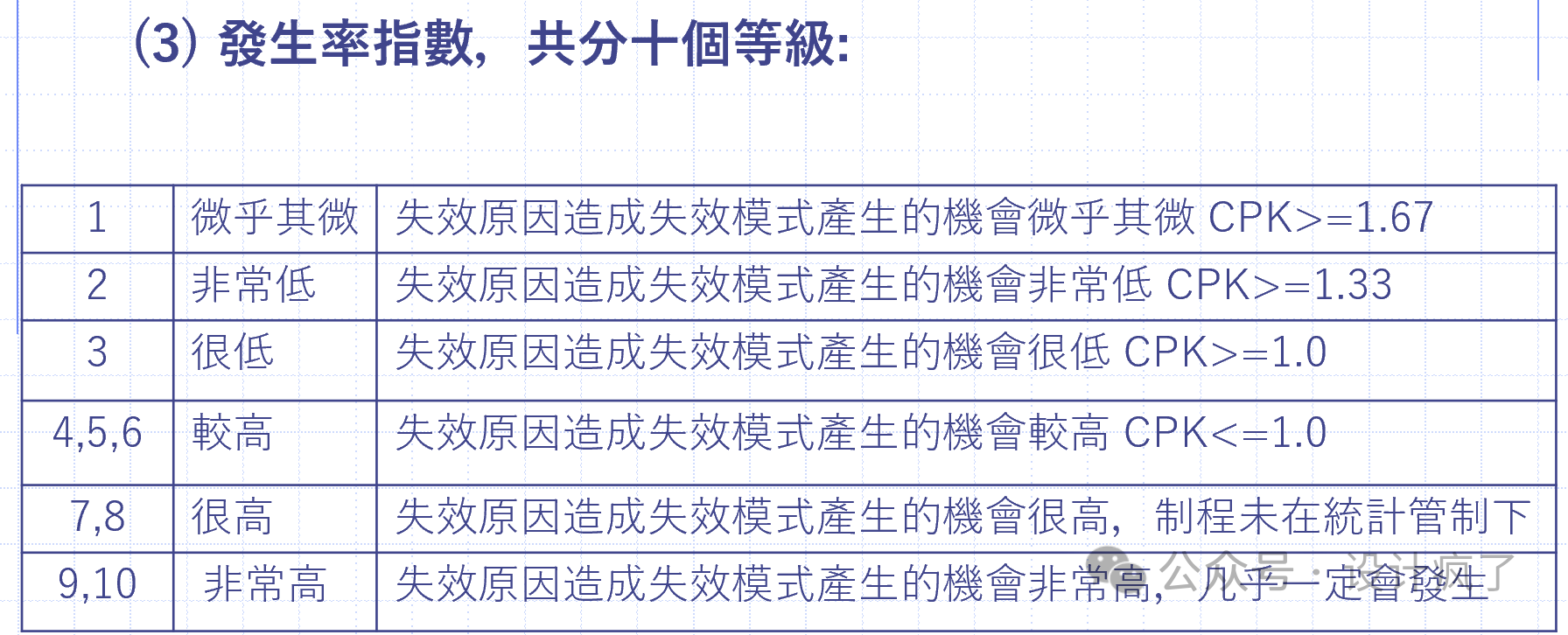

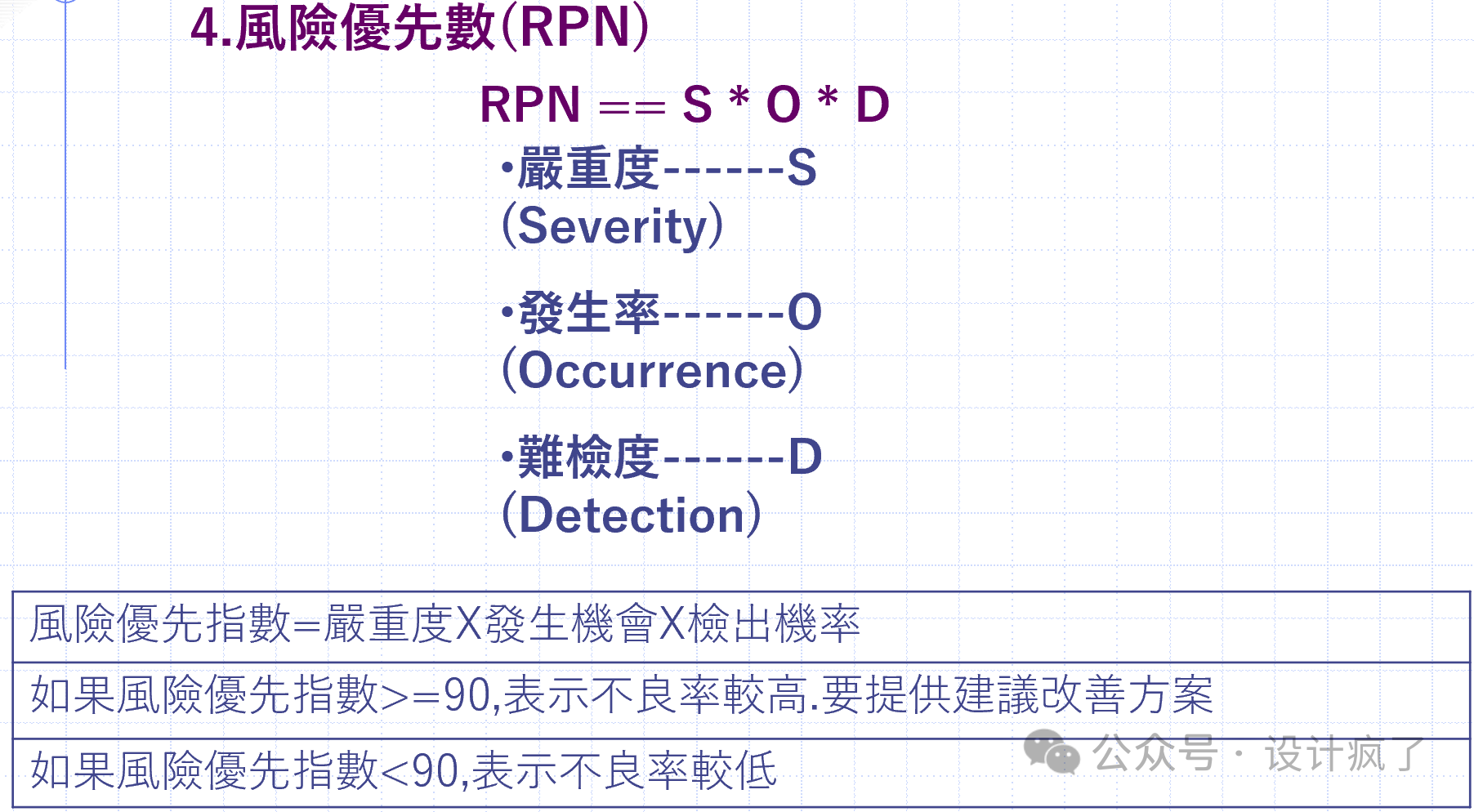

三、SOD 分析:

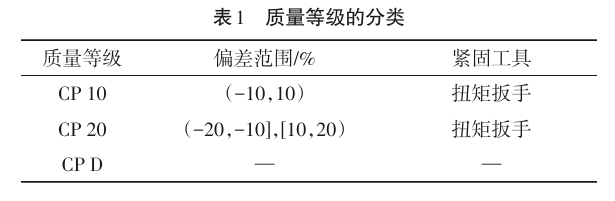

四、DFMEA & PFMEA:

DFMEA定义:

DFMEA定义:

設計失效模式、效應與關鍵性分析是屬于在概念定義到設計定型整個研究發展過程中的一項實質的設計機能,為求達到其效益,設計FMEA必須配合設計發展之程序反復執行.

DFMEA包括: 產品DFMEA、制造DFMEA

在DFMEA中:

1.預估產品在設計上可能發生的缺點;

2.衡量該項缺點可能造成的影響,

3.擬定為防止或檢測該項目缺點應改善的設計控制;

4.推動其標準化作業.

PFMEA定义:

在規劃設計制造程序時, 利用FMEA技術分析其制程中每一步驟可能的潛在失敗模式及其影響程度, 並找出每一失效模式的發生原因與發生機率, 尋求各種可能的方法, 以避免失效模式發生或低其發生率, 減輕其影響程序, 或提高制程之不良之檢出能力, 以便正式進入生產前就能改善其制造或組裝程序, 使制造不良品的機會降低, 並提升制造品質.

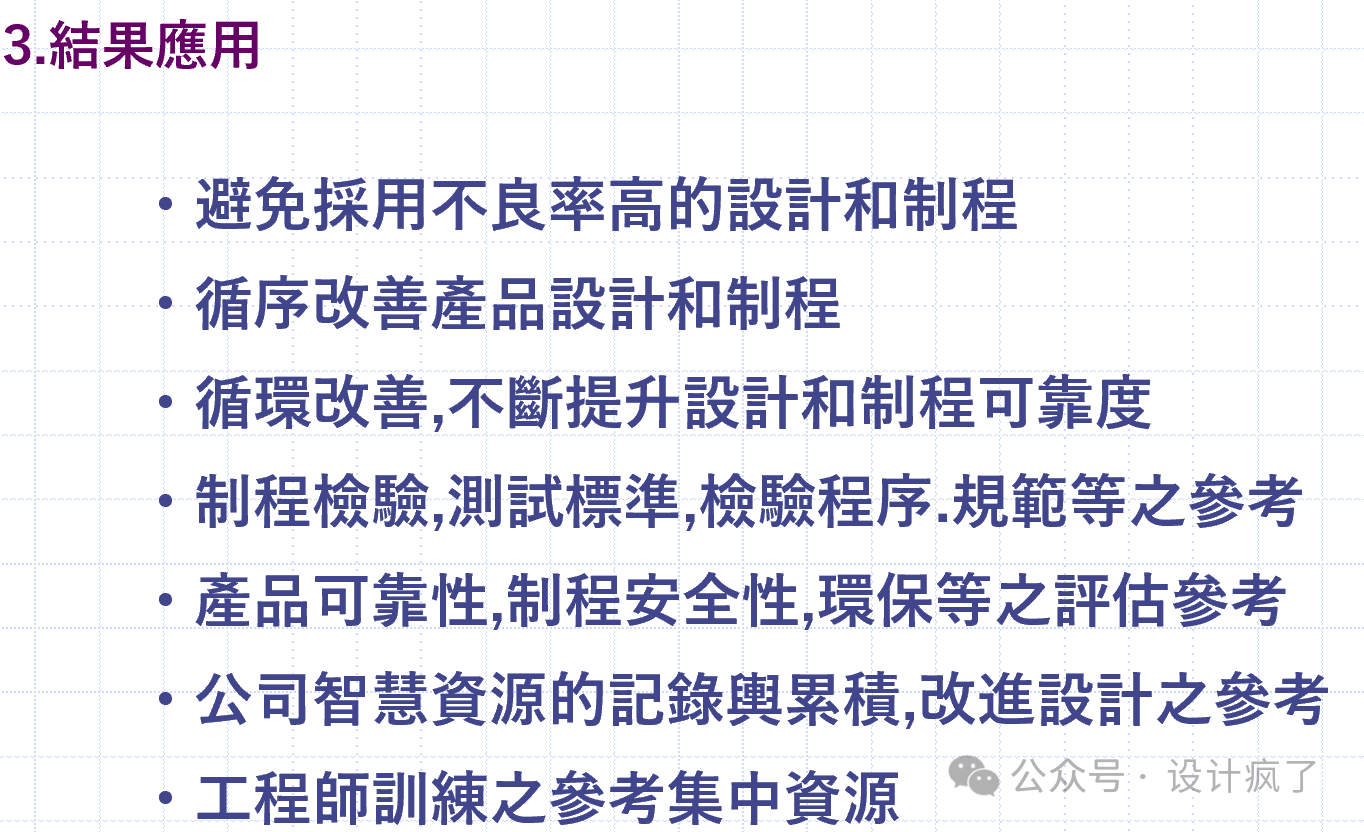

FMEA之運用效應:

一種規劃良好的FMEA之作業, 均可以使其分析結果得到很好的應用, 使決策者、產品設計人員、工程設計人員、制造工程師、及品保人員能利用這些分析結果改善其工作品質, 增加其生產力, 降低產品發展時程與經費.

五、注意問題:

FMEA先期規劃應做好

FMEA導入時機 貫穿產品設計,制程設計

FMEA團隊必須包括產品設計及其相關工程人員

FMEA分析 重在工程分析

FMEA建義改善措施必須認真執行,並追蹤改善效果

FMEA是個循環過程PDCA

FMEA結果利用

文章来源于网络,版权归原作者所有,侵删。