743

743

QMS质量管理有五大核心工具:APQP、PPAP、FMEA、SPC、MSA。FMEA作为核心工具之一,可以实现提高产品质量和可靠性,是一种系统化的活动,也是一种重要的分析方法。

FMEA(FailureMode and Effects Analysis),潜在的失效模式及后果分析, 是一种用于确保在产品和过程开发(APQP)中潜在问题予以考虑和阐述的分析方法学。

什么是“潜在”?

潜在就是可能会出现,可能又不会出现的,其深层的含义就是“未雨绸缪”。我们在“事前”就要采取行为,而不是等“事后”,纰漏已经发生了再去亡羊补牢。

什么是“失效”?

失效就是失去原有设计所规定的功能。失效是会传递的,上一个失效可能就是下一个失效的原因,由此展开,有失效模式,失效原因、失效后果等说法。

失效模式,失去功能所表现出来的形式;

失效原因,由于设计缺陷造成失效模式的原因;

失效后果,失效模式带来的影响。

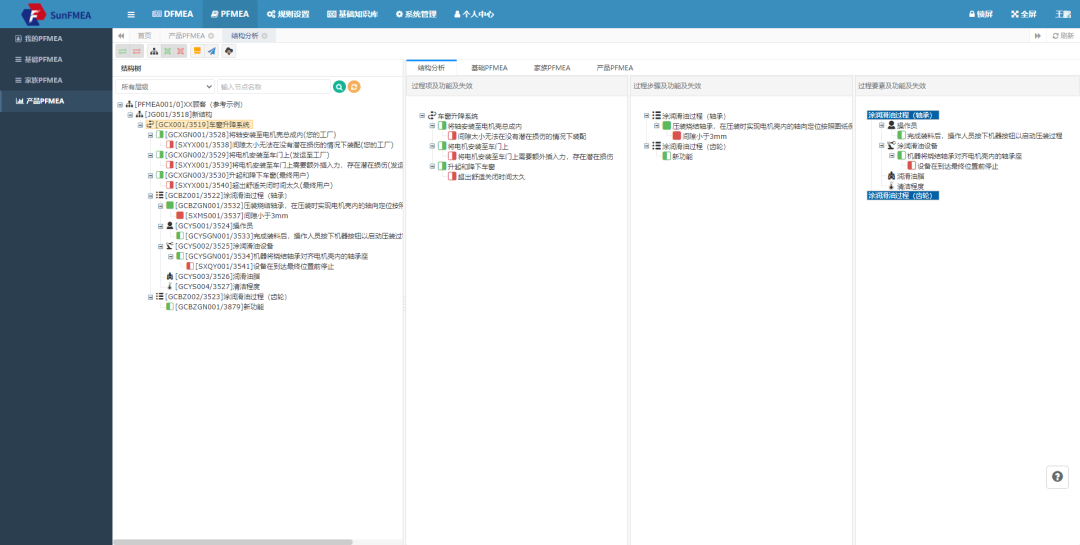

SunFMEA软件系统应用界面

SunFMEA软件系统应用界面

FMEA的种类有DFMEA(D是Design,设计)、PFMEA(P是Process,过程)、SFMEA(系统FMEA)、MFMEA(机器FMEA)等,前两种比较常见。

按理想的情况来说,DFMEA应该在设计的早期阶段开始(对应APQP“产品设计与开发”阶段),PFMEA应该在工装或生产设备开发和采购前进行(对应APQP“过程设计与开发”阶段)。

FMEA 包含设计和制造开发过程的每一个阶段,也可以用于解决问题方面。FMEA分析不应该只看作是一个单一的事件,而是完善产品和过程开发以确保潜在失效得以评估和措施得以采取从而降低风险的一个长期的任务。

另外,FMEA也可以用于对行政过程分析风险或安全系统评估等非生产领域。

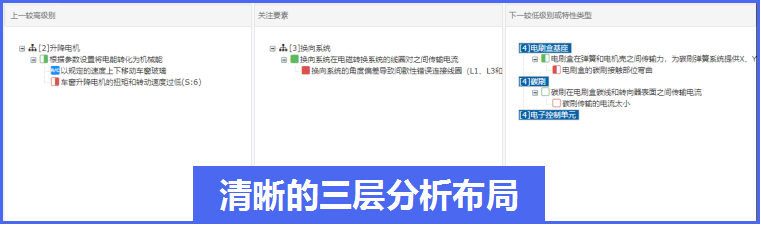

SunFMEA软件系统结构树展示

SunFMEA软件系统结构树展示

FMEA分析可分为以下几步

1、确定和定义所研究分析的对象。包括研究对象的功能要求,环境条件和分析目的等。收集有关研究对象的资料和数据,主要包括:设计资料,如设计说明书、图纸、工作原理、性能指标以及各种技术参数等;运行和维护资料,如研究对象历史资料、相近系统的经验交流和故障分析资料等;其他相关资料,如人机接口、外部环境、使用条件等。

2、确定分析层次。分析层次是指硬件构成的层次关系,如零部件、子系统、系统等,进行层次分析时,除了需要考虑各层次的物理、空间和时间关系外,还应重点考虑功能联系及其重要性,应逐步由下至上、由部件向系统发展,建立它们的功能框图和系统流程图,并注明不同层次间各单元的功能和运行参数要求。

3、确定故障模式及其判据。故障模式是零部件,乃至子系统和系统发生故障的具体形式,如短路、断路、泄露、断裂磨损等。在列举故障模式时,应尽可能详尽,要求分析能覆盖系统在实际运行中所有可能发生的故障模式。在FMEA中,一般不同时考虑两个以上的故障,而是一一列举各个故障模式并分别进行分析。故障判据要利用适于诊断能力的各种标准(国际标准、国家标准、军用标准、规范和指导性文件等)来规定各单元及系统的数据界限标准,超过这个界限标准就认为发生了故障。

4、构造故障逻辑关系图。用图解方式表示系统各组成部分的故障及其组合如何导致系统故障的逻辑关系。该图是针对某一功能绘制的,分析角度不同,其逻辑关系图也不同,绘制时应注意各单元之间的相互功能和联系方式,如串联、并联、表决、冗入关系等。

5、分析故障原因。故障原因是指引起故障模式的故障机理。在一定的环境条件下,如应力、时间等,导致单元或系统发生故障的物理、化学、生物或机械过程等称为故障机理。分析故障原因是为了认识故障的形成过程,更好地预防故障的再次发生。

6、故障影响分析和评定故障等级。故障影响分析是对单元的故障对上一层系统的影响进行分析,确定单元的故障对整个分析系统的影响程度,并为改进设计、制订维护方案、确定检测方法、提出预防措施等提供依据。在FMEA中,评定故障等级是根据故障发生的频率、影响程度等诸多因素,参照分级标准所确定的。

7、制订故障检测方案和预防措施。在上述工作的基础上应制订出故障检测的方案和预防措施,防止故障的再次发生和控制故障后果的恶化,有效

提高系统工作的可靠性和可用性。

SunFMEA软件清晰分析部分

SunFMEA软件清晰分析部分

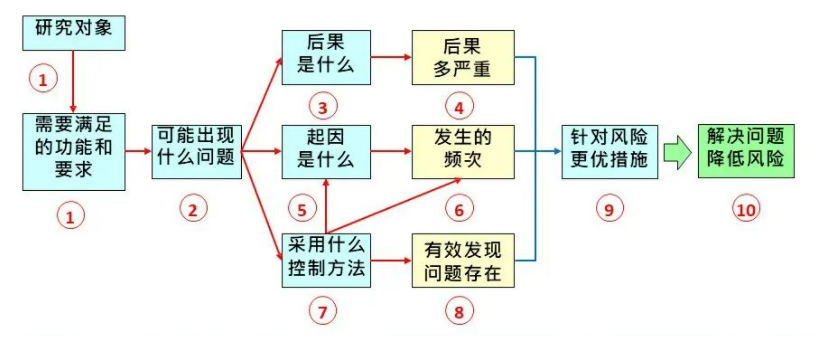

FMEA逻辑/思维/步骤

FMEA逻辑/思维/步骤

文章转载自网络