轻松做FMEA,就用SunFMEA!

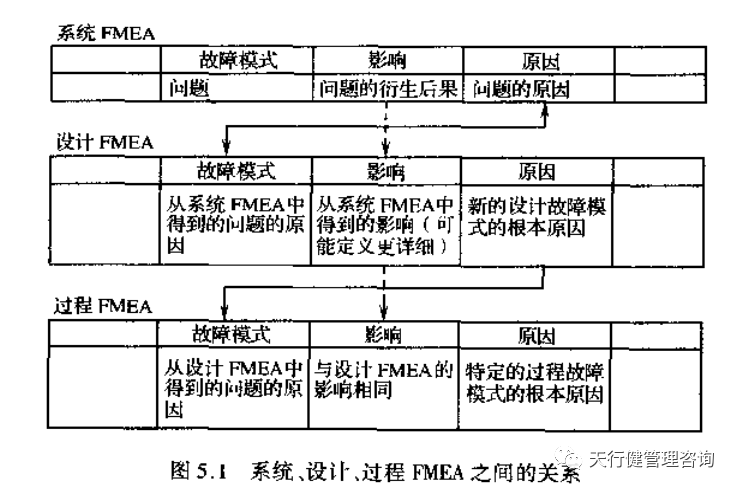

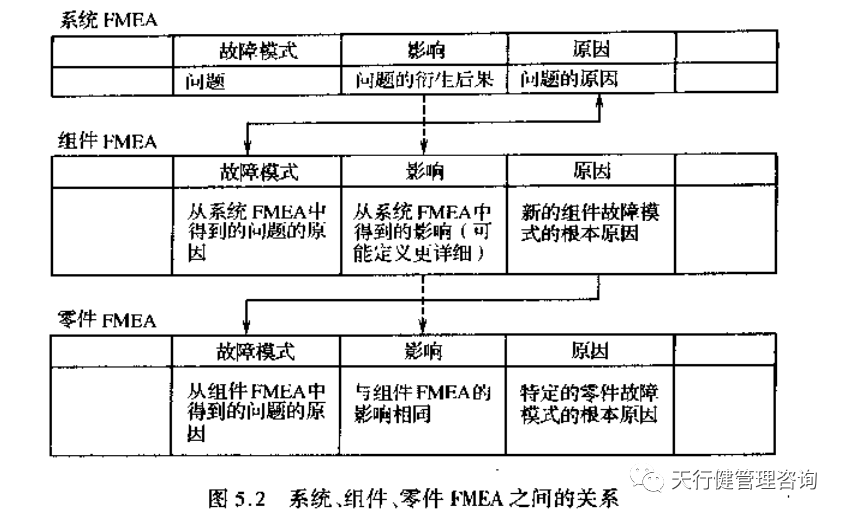

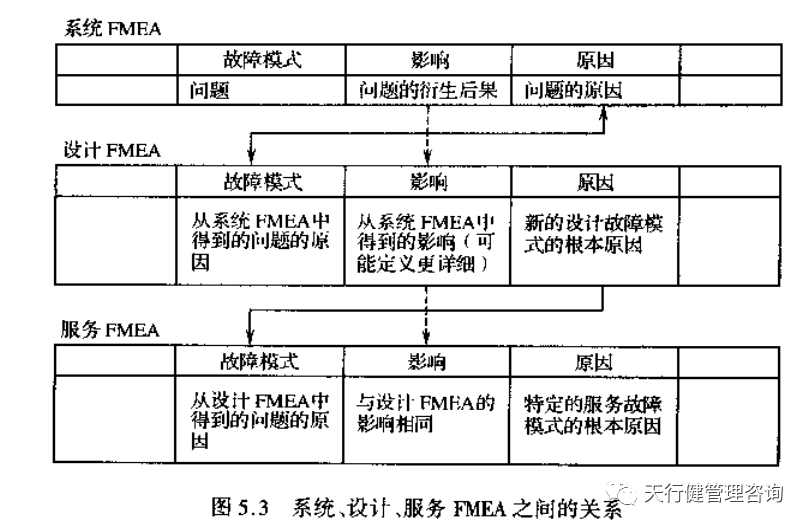

系统FMEA的专著可参考VDA 1996版FMEA手册,研究系统的缺陷并并采取措施预防(后来也叫产品FMEA)。系统的开发经过概念设计、详细设计、试验和评估等一系列步骤来完成。其中设计工作是一个不断演化的过程,FMEA运用各种技术和方法来产生有效的系统输出。输出的结果将作为设计FMEA的输入,进而再将设计FMEA的输出结果作为过程组件FMEA、零件FMEA和服务FMEA的输入。它们之间的关系如图5.1、图5.2、图5.3所示。

有效的系统FMEAA主要通过系统工程过程、产品开发、研发(R&D)以及它们的组合来实现。这部分的重点是:

注:系统FMEA的故障模式为组件FMFA和零件FMFA提供了所有的基本信息。虽然三者的故障影响是相同的,但系统FMEA中的故障原因会转变为组件FMEA中的故障模式,而组件FMEA中的故障模式相应的又有自己的故障原因,并最终转变为零件FMEA中的故障模式。

1.用系统性能参数来描述工作要求,并尽可能通过交互的功能分析、综合、优化、定义、设计、试验以及评估过程将这些工作要求转化为系统配置;

2.综合相关的技术参数,保证所有物理、功能以及项目接口的兼容性,在某种意义上优化整个系统的定义和设计;

3.在整个工程实践中综合考虑可靠性、维修性、工程保障、人为因素、安全性、结构完整性、可生产性以及其他相关特性。

系统FMEA的目标是定义和证明效能、性能与费用之间真正的平衡。为此,系统FMFA必须将其要求建立在用户的需求以及期望的基础之上。系统FMEA的信息通常来源于质量功能展开(QFD)或改进的内在需求。换言之,进行FMEA首先是针对问题进行可行性研究并提出一系列有效的解决办法,这第一步(不是定义阶段)的目标是确认、建立和评估具有可选择性的技术方法和功能基线。

系统FMEA的结果是以基线配置和功能规格说明为基础的初步设计(通常称为高级开发阶段),其中的功能规格说明将既定的要求转换为详细的定性和定量设计和过程特性。在系统FMEA中,通常需要关注如下几方面。

一般内容

- 定义系统的工作要求;

- 建立效力因素;

- 定义系统维护概念。

保障要素

在该部分,分析人员必须全面检查是否所有的要求均已知并可最优化为:

- 试验和保障设备;

- 人员和培训;

- 维修和备件。

设计特征

- 标准化;

- 可达性;

- 技术数据;

- 可运输性;

- 可靠性;

- 试验设备;

- 控制;

- 程序;

- 可生产性;

- 软件;

- 互换性;

- 功能分析;

- 连接器;

- 安全性。

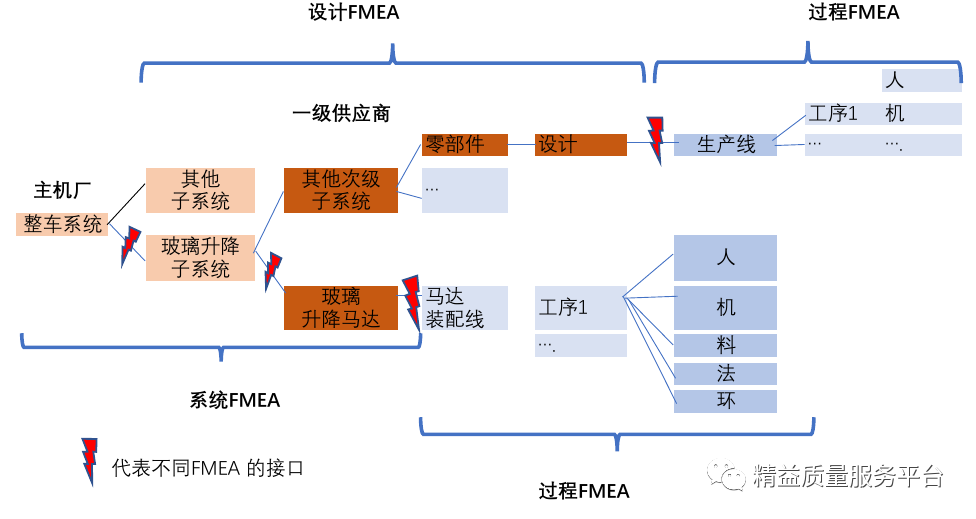

很多人对系统FMEA、设计FMEA、过程FMEA之间的关系一直混淆不清,不论是来自主机厂,还是零部件公司,大多数人不清楚自己的风险分析范围。

系统FMEA 任务是分析整个系统。

系统FMEA的任务是分析与系统相关的缺陷,

如系统安全、系统集成、系统与其他系统的接口或交互、系统与周围环境的交互、子系统之间的接口或交互、与人的接口、维修服务以及其他可能导致整个系统不能按预期工作的问题。

系统FMEA,将整个系统作为一个独有的整体来分析其功能和关系。

除了考虑单点故障(单个组件故障可能导致整个系统完全故障)之外,系统FMEA还考虑与接口及交互相关联的故障模式。

有些公司把与人相关的接口FMEA以及维修FMEA单独分开来做。

以自行车为例,自行车系统的FMEA分析范围,是把整个自行车作为一个系统,分析系统功能的集成以及各个子系统之间的接口。自行车系统的功能是确保系统以安全可靠的方式实现其预期功能,并确保自行车系统的整体风险较低。

重点分析与设计相关的缺陷,目的是为了改进设计,确保产品在生命周期内安全可靠。

设计FMEA包含子系统和零部件,其分析范围是子系统或零部件本身以及零部件之间的接口。设计FMEA通常假定产品可以根据要求制造出来。

以自行车刹车子系统为例,在子系统级别,设计FMEA其分析范围是自行车刹车子系统的设计以及子系统中各个零件部件的接口。目的是确保刹车子系统安全可靠地实现其预期功能,并确保刹车子系统的整体风险较低。

以自行车刹车片为例,在零部件级别,设计FMEA其分析的范围就是是刹车片本身的设计。

强调制造过程如何得到改进以最少的停机时间、最少的报废以及最少的返工来确保产品能够满足设计要求。

过程FMEA的范围应该包含所有制造和装配操作、运输、来料、运料、存储、运行、维护以及标签等。

过程FMEA通常假设设计是健全的

以制造和装配自行车为例,在这个例子中,过程FMEA的范围是自行车的制造及装配操作。目的是确保组装操作以安全可靠的方式实现,并确保制造和装配的风险最低。

系统FMEA分析对象是整个系统;

系统FMEA分析对象是整个系统;设计FMEA分析对象是子系统或者零部件;

过程FMEA分析对象是过程或者装配。

系统FMEA、设计FMEA以及过程FMEA,分析应该自上而下。即,系统FMEA是设计FMEA的输入,设计FMEA是过程FMEA的输入。

FMEA责任分配取决于设计或过程的责任在哪一方,则对应的FMEA就由谁来做。例如:设计责任在本公司,但过程责任在供应商,那么DFMEA应当由本公司来做,PFMEA则由供应商来做。

文章来源于网络,版权归原作者所有,侵删。