FMECA是失效模式、影响及危害性分析,它是一种系统化、结构化的风险分析技术,用于识别产品、系统或过程中所有潜在的失效模式,分析其影响,并评估其危害性(风险等级),从而为风险减缓决策提供支持。

一、核心概念拆解

失效模式:某部件或步骤“可能失效的方式”。(例如:轮胎漏气)

影响:该失效模式对系统或用户造成的后果。(例如:车辆操控不稳,无法行驶)

危害性分析:对失效模式的严重程度和发生概率进行定量或半定量的综合评估,以确定其风险优先级。

例如,普通手电筒。

FMECA会问:“电池没电了会怎样?”(影响是“不亮”)。

FMECA更进一步:它会评估“电池没电”这个失效模式的危害性——如果这个手电筒是家庭备用,危害性较低;但如果它是急救箱里的应急设备,危害性就非常高。

FMECA通过这种分析,帮助我们区分哪些失效是“不方便”,哪些是“灾难性的”。

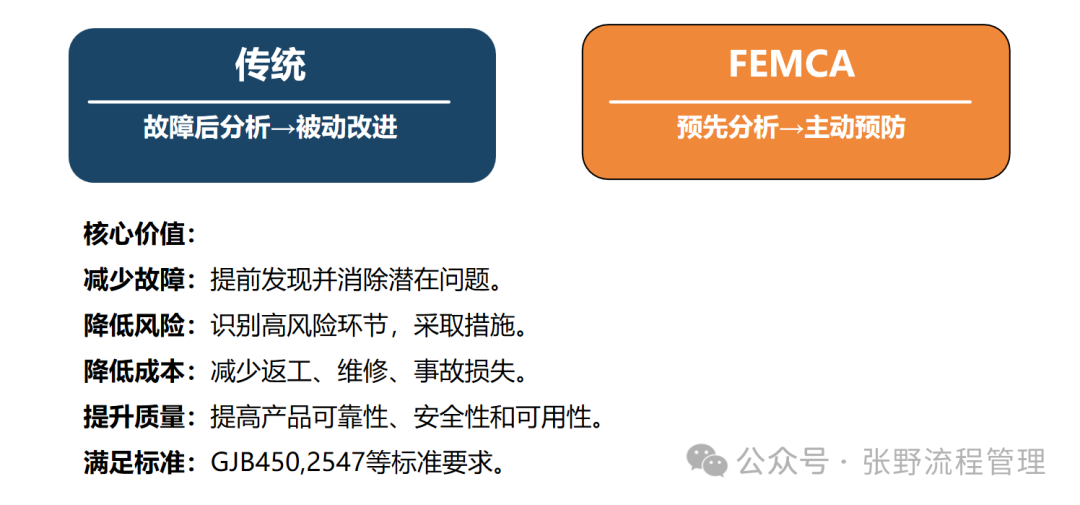

二、FMECA有什么作用?

通过量化风险,识别出“关键的少数”失效模式,从而将有限的资源集中在解决最重要的问题上,以最具成本效益的方式提高产品或过程的可靠性和安全性。

优先级排序: 它是FMEA的延伸和深化,核心贡献在于通过危害性分析对风险进行排序,回答“我们先应该解决哪个问题?”。

支持决策: 为设计改进、维护策略(如制定预防性维修计划)和备件管理提供数据驱动的决策依据。

提高安全性与可靠性: 主动识别并消除单点故障和灾难性故障模式。

符合法规要求: 在航空、航天、军事、医疗、核能等高可靠性要求的领域,FMECA通常是强制性的要求。

简单示例:

一架客机的液压系统有多个潜在失效模式。

FMECA分析可能显示:

失效模式A: 液压油轻微渗漏。危害性 = 中等(可能导致需要更频繁的维护)。

失效模式B: 主液压泵完全卡滞。危害性 = 极高(可能导致飞机失控)。

通过FMECA,工程师会优先为“主液压泵卡滞”设计备份系统(如多套液压系统),而不是先去优化一个轻微的渗漏问题。

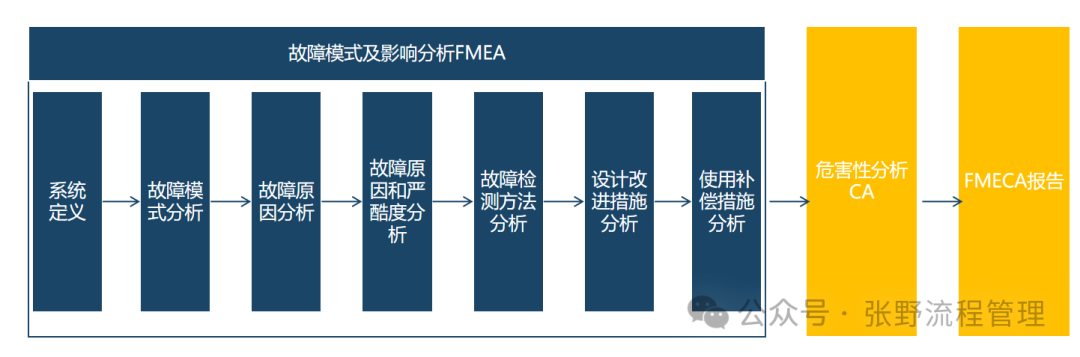

三、FMECA如何做

实施流程: 在FMEA的基础上,增加了“危害性分析”步骤。

1、系统定义: 明确分析范围、边界和详细结构。

2、识别失效模式: 列出所有部件或元素所有可能的失效方式。

3、分析失效影响: 分析每个失效模式对局部、系统及最终任务的影响。

4、危害性分析: 这是FMECA的核心。通常通过两种方法:

风险优先系数法: 与FMEA相同,使用严重度、频度、探测度的乘积来计算RPN,并据此排序。

危害性矩阵法: 这是更经典和强大的方法。

5、制定与实施改进措施: 针对高危害性的失效模式,制定预防或探测措施。

6、文件化与跟踪: 生成FMECA报告,并跟踪措施的有效性。

四、实施注意项

数据驱动: 危害性分析的准确性高度依赖于历史数据(如故障率数据)或可靠的工程判断。缺乏数据会使其变成主观猜测。

团队的专业性至关重要: 需要领域专家来准确判断失效模式的严重度和发生概率。跨职能团队的合作是关键。

关注“单点故障”: 那些会导致系统整体功能丧失的单个部件失效,是FMECA的重点关注对象。

动态更新: 当设计变更、使用环境变化或获得新的现场故障数据时,必须更新FMECA。

避免形式主义: FMECA的最终目的不是填满一张表格,而是驱动设计改进和风险管理决策。必须将分析结果切实地反馈到设计和流程中。

理解AP替代RPN的意义:新版AIAG-VDA FMEA手册用措施优先级(AP) 取代了风险优先数(RPN)。AP通过对S、O、D三个维度的不同组合进行分级(高、中、低),更直接地指引你应优先关注哪些失效模式,尤其强调对那些严重度高的失效采取行动。

融入产品生命周期:将FMECA视为一个动态的、持续的过程,而非一次性任务。它应与产品设计和工艺开发流程紧密结合,并随着设计的深化而不断更新。

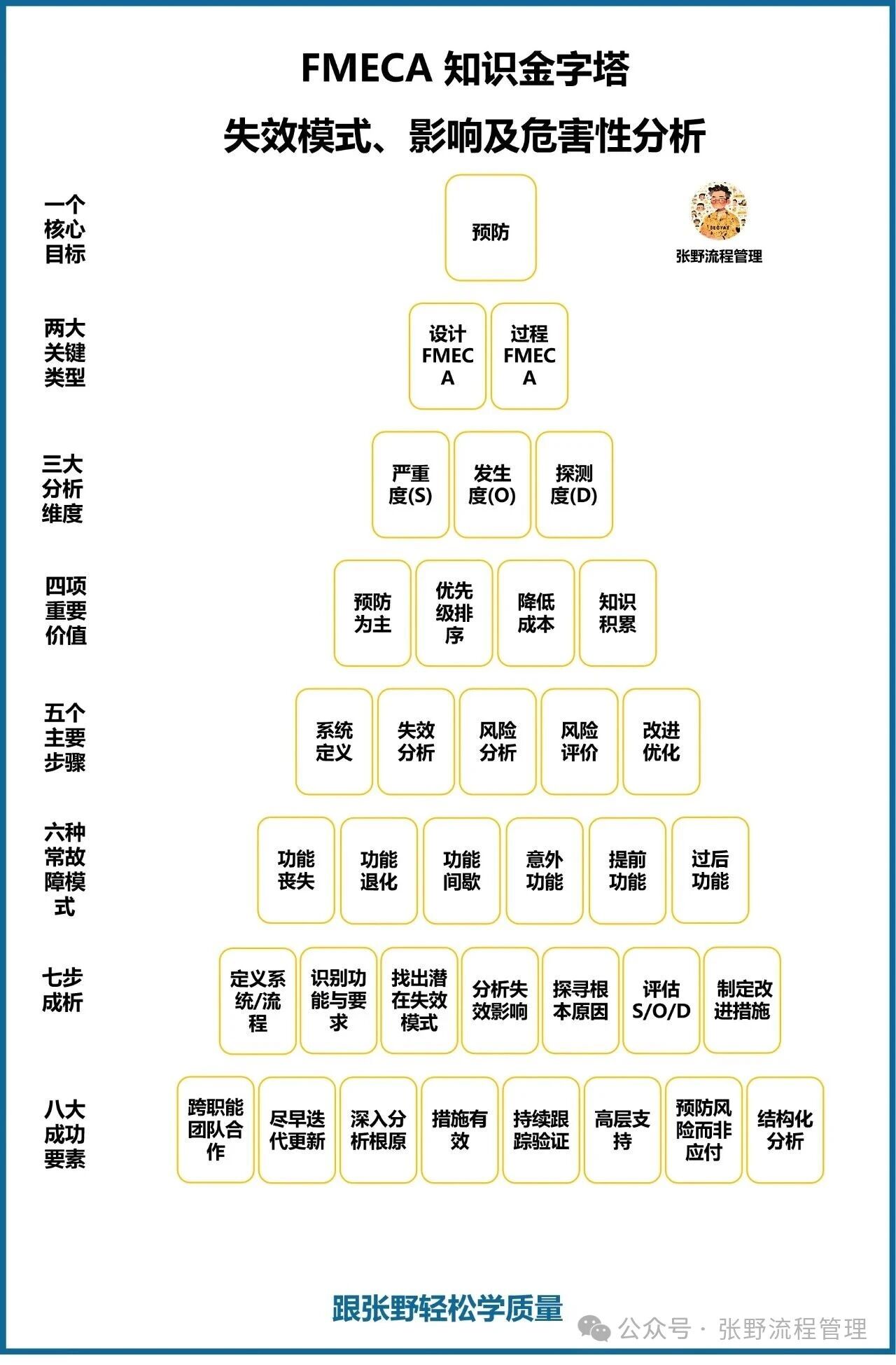

五、FMECA核心知识点速览

一个核心目标

FMECA的唯一核心目标是 “预防” 。它通过系统地、前瞻性地识别产品或过程中潜在的失效,并优先解决那些后果严重的问题,从而在设计或过程实施前就消除或降低风险,避免失效的发生。

两大关键类型

设计FMECA (DFMEA):聚焦产品设计缺陷。

过程FMECA (PFMEA):聚焦制造与装配过程问题。

三大分析维度

严重度(S):失效后果的严重程度。

发生度(O):失效原因发生的概率。

探测度(D):现行控制措施探测失效的难度。

四项重要价值

预防为主:在设计或流程早期识别并预防风险。

优先级排序:通过量化分析聚焦关键问题。

降低成本:避免后期昂贵的变更与召回。

知识积累:分析结果可形成企业宝贵的知识库。

五个主要步骤

实施FMECA遵循一个逻辑清晰的五步流程:

系统定义: 明确分析范围、边界和功能。

失效分析: 识别所有潜在的失效模式、原因和影响。

风险分析: 对每个失效模式进行严重度、频度和探测度评级。

风险评价: 计算风险优先数,识别关键失效模式。

改进优化: 制定并实施改进措施,并重新评估风险。

六种典型故障模式

功能丧失:断裂、变形、裂纹等

功能退化:老化、腐蚀、磨损等

功能间歇:松动、脱焊等

意外功能:间隙不当、行程不当、压力不当等

提前功能 :堵塞、漏油、漏气等

过后功能:性能不稳定、性能下降、功能不正常

七步成"析"(细化分析)

1. 定义系统/流程

2. 识别功能与要求

3. 找出潜在失效模式

4. 分析失效影响

5. 探寻根本原因

6. 评估S/O/D并计算措施优先级(AP)

7. 制定改进措施。

八大成功要素

1. 跨职能团队合作

2. 尽早迭代更新

3. 深入分析根原

4. 措施有效

5. 持续跟踪验证

6. 高层支持与资源保障

7. 预防风险而非应付

8. 结构化分析

FMECA是FMEA的深化: 首先要做好FMEA,准确识别失效模式、影响和原因,才能进行有效的危害性分析。否则,FMECA就是无本之木。

文章来源于网络,版权归原作者所有,侵删。